环氧塑封料

环氧塑封料(英语:Epoxy Molding Compounds,EMC)是一类用于电子封装的高性能材料,主要由环氧树脂、苯酚、硬化剂、填料和其他添加剂组成。[1]为确保电子器件免受机械损坏、污染和湿气的影响,通常使用注塑或传递模塑作为批量生产的制造技术将电子器件封装在环氧塑封料中。环氧树脂在固化后会形成三维网络结构,从而具有出色的机械性能和耐热/耐湿气性能,非常适合保护设备免受环境影响。[2]

历史

[编辑]

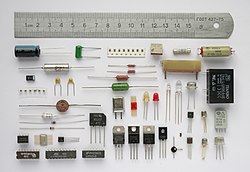

半导体技术从1940年代的锗二极管开始,到晶体管的出现,电路愈加紧凑,功耗不断下降,推动了今天计算机时代的到来。而这些器件所使用的封装则提供保护,使得设备与印刷电路板的连接成为可能。二极管和晶体管最初的封装技术是罐装密封。随着钝化技术的进步,引入了塑封技术。正是塑封技术使得低成本、大批量供应器件成为可能。[3]

塑封技术推动了其在消费类产品以及工业产品中的广泛应用,如今超过80%的半导体器件都采用环氧塑封料进行封装。[3]

半导体的发展历程中,始终面临着在实现更高功能性的同时,保持尺寸更小的挑战。芯片上实现的功能持续增加,这不可避免地导致了引脚数和芯片尺寸的增大。另一方面,为了在电路板上实现更紧凑的安装,封装尺寸变得更加小型化和薄型化。[3]

性状

[编辑]环氧塑封料可分为:液态、片状、颗粒/粉末状。[4]

液态环氧塑封料

[编辑]液态环氧塑封料黏度较低、无需熔化、填充特较好,可渗透到非常狭窄的空间和、间隙中,无需高压成型工艺即可成型,适合封装内系统应用成型。[4]

片状环氧塑封料

[编辑]片状环氧塑封料通过半固化液体化合物作为原材料制成,成本较高,适合一次性完成大面积封装。片状环氧塑封料厚度均匀,成型无流痕,但也存在一些问题,例如难以调整应用量,目前还未有自动化设备。[4]

颗粒/粉末状环氧塑封料

[编辑]颗粒/粉末状环氧塑封料需通过加热熔化、混合、冷却、粉碎和筛分制备。将粉末分类后,将其应用到模具中时可以轻松处理。在颗粒 PEM 中,混合物被压缩,像绳子一样拉伸,最后切割成颗粒粒度。粉末状环氧塑封料存在污染问题,因此,开发出颗粒状环氧塑封料,避免粉尘问题。[4]

工艺

[编辑]

EMC的主要加工方法包括注射制模、压缩成型和传递模塑。[5]

固化

[编辑]环氧材料的聚合可通过逐步聚合进行,其中的化学成分逐步反应,最终生成高分子量的聚合物。另外也可通过链增长聚合发生,其中反应位点可以进行连续的加成反应以生成高分子量的聚合物。一些常见的固化剂,如双氰胺和各种酸酐,以复杂的方式固化,包括逐步增长和催化聚合。[6]

后固化

[编辑]单体的功能性(活性基团的数量)决定这些基团在凝胶化过程中的反应程度。对于高官能度单体,凝胶化发生的反应程度较低,但潜在交联程度较高。要获得高模量和玻璃化转变温度的基质,就需要较大程度的交联度。这是后固化的必要性。[7]

成分

[编辑]环氧塑封料是一种高填料颗粒聚合物复合材料,包含各种成分,以满足可靠性、物理性能和成型性要求,包括二氧化硅、环氧树脂、硬化剂、阻燃剂、催化剂、应力松弛添加剂等组成。[8]这些原材料在室温下混合,然后在混炼机或辊式搅拌机中加热混炼成均匀混合物。[9]

环氧树脂

[编辑]环氧树脂根据树脂主链的化学结构可分为脂肪族、环脂族或芳香族环氧树脂。[6]反应性环氧基团之间的分子长度增加导致交联密度降低,树脂模量也降低,但失效应变则增加。脂环族环氧树脂的粘度较低,可以共混大量的填料。酚醛清漆型环氧树脂含量小于10 wt%时,半导体封装结构的翘曲增大,切割时可能导致固化产物剥落碎裂,当含量超过45 wt%时,环氧树脂组合物的粘度变高,可操作性降低。[10]

DGEBA在环氧基团中是双官能的,因此热机械性能较低,而线性热膨胀系数会因为交联密度低而较高,主要用于工业复合材料。DGEBA树脂中存在高浓度的羟基,可用作粘合剂。固化的缩水甘油胺(如 TGDDM)具有更高的交联密度,因此具有优异的热机械性能,可用于航空航天结构复合材料。使用多功能缩水甘油醚(如酚醛环氧树脂)可以实现更高的交联密度。[7]

环氧体系中,双酚F树脂可提供较低的粘度,而官能度更高的酚醛树脂可增强材料高温下的性能。[6]

固化剂

[编辑]在加聚反应过程中,固化剂分子(例如胺或酸酐)会引发环氧基团的开环,随后充当树脂分子的共反应物。必须满足化学计量比(由树脂和固化剂的官能团数量定义)才能完全固化。[11]最常见的固化剂是双酚A、双酚F。其他固化剂包括酚类、硫醇、酸酐、胺类、脂肪醇也有使用。根据固化剂和固化剂与环氧氯丙烷的比例,所得树脂可以具有各种分子量、粘度和最终材料特性。

最终结果通常是复杂的交联长链分子聚合物网络,具有高强度、高耐热性和耐化学性、快速固化时间和低粘度。将其与二氧化硅填料结合可显著降低热膨胀系数、增加密度,并形成机械强度高且绝缘性极佳的复合材料,非常适合绝缘和保护最敏感的电气设备。[12]

用酸酐固化的环氧树脂粘度低,潜伏期长,固化强度惊人,使得其非常适合工业EMC,用于成型需要更高机械强度的更大、更重的部件。然而,酸酐环氧树脂通常具有较高的吸湿性,使得它们不太适合半导体等更敏感的电气应用。苯酚固化剂形成高度交联的聚合物网络:因此具有出色的耐高温和耐化学性以及较低的吸湿性,是酚醛环氧树脂非常适合半导体环氧模塑化合物的原因,因为它们可以轻松承受 SAC焊料回流温度(260 °C),使得基于酚醛环氧树脂的EMC成为半导体封装和其他高温应用的标准。[13]

填料

[编辑]不同类型的填料也会极大地影响最终EMC复合材料的最终性能。二氧化硅填料通常用于 EMC,以降低 EMC 的热膨胀系数 (CTE) 和吸湿性。结晶性硅粉是由天然硅石/矿物制成,而将天然硅石熔融后得到的非晶态硅粉称为熔融硅粉。与热塑性塑料类似,EMC也含有不同种类的填料,以改善其机械、热或电性能,从而根据应用调整其性能特征。[9]一般而言,二氧化硅的弯曲模量高于环氧树脂,注塑或传递模塑成型的EMC的填料含量通常约为70 wt%,因此,填料含量可能主导EMC热机械性能的变化。[2]添加铁填料可使EMC具有更高的热导率和其他磁性,而添加二氧化硅填料可提高最终复合材料的强度和绝缘性。二氧化硅填料是EMC中最常用的矿物填料的一个重要原因是二氧化硅具有极低的热膨胀系数。具有较低的CTE对EMC非常重要,以确保环氧模塑化合物包和内部的半导体或电气设备在热应力下以相同的速率膨胀和收缩,否则会发生分层。[13]

与不规则形状的颗粒相比,球形填料具有更好的应力模式和较低的局部最大应力水平。[2]

增韧剂

[编辑]20世纪80年代初以来,热塑性塑料多有研究用作环氧材料增韧剂,其他橡胶等增韧剂相比,通常不会损害环氧材料的机械性能,并保持玻璃化转变温度和模量。环氧材料中常用聚酰亚胺、聚碳酸酯、聚苯醚和聚砜等作增韧剂。若树脂组合物均匀,则环氧树脂和热塑性材料在聚合过程中混合良好,最终产生包括聚合物互穿网络等的均匀结构,其中热塑性塑料和热固性塑料交织在一起,不表现出明显的相分离。从实际角度上看,均质的环氧树脂与热塑性树脂共混物通常无法实现增韧改善。反应诱导相分离(reaction-induced phase separation)也可能使最初均匀的体系在固化过程中发生相分离。[6]

偶联剂

[编辑]硅烷偶联剂包括环氧硅烷、氨基硅烷等,可有效提高固化EMC产品的粘合强度。[9]为了改善填料和基质(银、铜、金等引线框架材料,聚酰亚胺等IC钝化材料等)之间的结合,填料表面通常会涂覆一些功能性硅烷作为偶联剂。[2]硅烷偶联剂包括3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基三乙氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷、2-(3,4-环氧环己基)乙基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷等,可单独使用,也可组合使用。[14]偶联剂预处理的填料有利于降低打线封装中黑点的产生。[15]

溶剂

[编辑]溶剂如丙酮、甲基乙基酮、甲基异丁基酮、环己酮等酮类,乙二醇二丁醚、丁基溶纤剂乙酸酯等醚类。从热固化时的挥发性、操作性考虑,醚类较优。[14]

其它

[编辑]实际使用中也会加入消泡剂、流平剂、颜料等成分。[14]

特性及测试方法

[编辑]在封装制造过程中,EMC材料必须经历多次温度变化。例如成型过程中,化合物加热到160~180°C并熔化,转移到模腔中预固化。随后在顶针弹出后,EMC的后固化在与成型温度大致相同的温度下进行。后续还需加热至220 °C的共晶焊料回流温度,无铅焊料的温度则更高。之后,还要进行环境和可靠性测试(例如热循环、热冲击测试),以确保封装的质量。EMC引起的热变形和残余应力会显著影响封装结构的完整性和可靠性。[8]

未来,半导体封装将变得更薄、尺寸更小型化,对应力也更加敏感。此外,堆叠芯片封装和 SiP(系统级封装)等先进封装使EMC成型过程中的窄缝填充更具挑战性,因此EMC在窄缝中的流动性变得更加关键。[9]

泊松比

[编辑]EMC本身为高分子材料,其泊松比具有温度依赖性,EMC泊松比变化也会改变体积模量、剪切模量,并间接影响封装结构的翘曲以及应力应变。[16]

流变学

[编辑]

为研究固化反应进程对物理性质的影响,可通过流变学测量变化过程。通常根据美国材料和试验协会的方法测试。[17]在振荡流变测试的预固化过程中,储存模量(G′)和损耗模量(G″)随时间增加,一般认为两者交叉点通常为凝胶点(但也有未交叉的情况),此时tan δ为1。而在固化最终,G′会趋近平稳,而G″则达到最大值。G″达到最大值的过程是玻璃化的典型特征,其中环氧链段被冻结,定义为玻璃化点。此种测试可对比固化过程中凝胶化与玻璃化的先后顺序。[18]

应用

[编辑]

人工智能、ChatGPT、5G应用、高性能计算、物联网等市场的不断增长,推动了先进制程和先进封装的发展。对低功耗、更大数据存储和更快传输速度的持续高需求推动内存关键供应商提供先进的封装解决方案,例如基于通用闪存的多芯片封装、基于NAND的多芯片封装、用于高端应用的高带宽内存。这些先进封装的主要特点是垂直或交错堆叠多个芯片,其中的环氧塑封料至关重要。[19]

环氧塑封料可根据不同的需求制定的材料性能要求。通常,汽车应用需要更坚固的封装,会采用填料含量更高的EMC,以提高其韧性。然而,柔性模量会相应增加,会导致整体封装的应变能力下降。手持设备由于用户使用条件的要求,需要更大的封装弯曲/应变裕度。因此会采用填料含量略低(低于80%)的环氧塑封料。[19]

参考

[编辑]- ^ Keser, Beth; Kroehnert, Steffen (编). The Role of Liquid Molding Compounds in the Success of Fan‐Out Wafer‐Level Packaging Technology. Advances in Embedded and Fan‐Out Wafer‐Level Packaging Technologies. Hoboken, NJ, USA: John Wiley & Sons, Inc. 2019. ISBN 978-1-119-31399-1.

- ^ 2.0 2.1 2.2 2.3 Zhao, Yang; Drummer, Dietmar. Influence of Filler Content and Filler Size on the Curing Kinetics of an Epoxy Resin. Polymers. 2019-11-01, 11 (11). ISSN 2073-4360. PMC 6918384

. PMID 31683998. doi:10.3390/polym11111797 (英语).

. PMID 31683998. doi:10.3390/polym11111797 (英语).

- ^ 3.0 3.1 3.2 Benoit, Henri; Fujita, Hiroshi; Cantow, Hans-Joachim; Dus̆ek, Karel; Henrici-Olivé, Gisela; Heublein, Günter; Höcker, Hartwig; Kausch, Hans-Henning; Kennedy, Joseph Patrick II. Epoxy Molding Compounds as Encapsulation Materials for Microelectronic Devices. Speciality Polymers/Polymer Physics. Advances in Polymer Science. Berlin, Heidelberg: Springer-Verlag Springer e-books. 1989. ISBN 978-3-540-46010-7.

- ^ 4.0 4.1 4.2 4.3 Ueno, Kenichi; Dohi, Kazuhiro; Muranaka, Kazuyoshi; Ishikawa, Yuki; Nakao, Akira. Development of Liquid, Granule and Sheet Type Epoxy Molding Compounds for Fan Out Wafer Level Package. IEEE. 2017-05 [2025-03-08]. ISBN 978-1-5090-6315-4. doi:10.1109/ECTC.2017.264. (原始内容存档于2018-06-16).

- ^ Vogelwaid, Julian; Bayer, Martin; Walz, Michael; Hampel, Felix; Kutuzova, Larysa; Lorenz, Günter; Kandelbauer, Andreas; Jacob, Timo. Optimizing Epoxy Molding Compound Processing: A Multi-Sensor Approach to Enhance Material Characterization and Process Reliability. Polymers. 2024-01, 16 (11). ISSN 2073-4360. PMC 11174805

. PMID 38891486. doi:10.3390/polym16111540 (英语).

. PMID 38891486. doi:10.3390/polym16111540 (英语).

- ^ 6.0 6.1 6.2 6.3 Johnson, Leah M.; Huffman, Nicolas D. Rheology of Epoxy–Thermoplastic Blends. Parameswaranpillai, Jyotishkumar (编). Handbook of Epoxy Blends. Cham: Springer International Publishing. 2016: 1–37. ISBN 978-3-319-18158-5. doi:10.1007/978-3-319-18158-5_21-1 (英语).

- ^ 7.0 7.1 Jones, Frank R. (编). Matrices. Composites Science, Technology, and Engineering. Cambridge: Cambridge University Press. 2022: 87 [2024-08-20]. ISBN 978-1-107-03612-3. doi:10.1017/9781139565943.004. (原始内容存档于2024-08-20).

- ^ 8.0 8.1 Tsai, M.-Y.; Wang, C.T.; Hsu, C.H. The Effect of Epoxy Molding Compound on Thermal/Residual Deformations and Stresses in IC Packages During Manufacturing Process. IEEE Transactions on Components and Packaging Technologies. 2006-09, 29 (3). ISSN 1521-3331. doi:10.1109/tcapt.2006.880478.

- ^ 9.0 9.1 9.2 9.3 Lu, Daniel; Wong, C. P. (编). New Development Trend of Epoxy Molding Compound for Encapsulating Semiconductor Chips. Materials for Advanced Packaging. SpringerLink Bücher 2nd ed. 2017. Cham: Springer. 2017. ISBN 978-3-319-45097-1.

- ^ WO patent 2015045422A1,“Epoxy resin composition for use in sealing of semiconductors, and semiconductor-packaged structure and method for producing same”

- ^ Müller-Pabel, Michael; Rodríguez Agudo, José Alberto; Gude, Maik. Measuring and understanding cure-dependent viscoelastic properties of epoxy resin: A review. Polymer Testing. 2022-10-01, 114. ISSN 0142-9418. doi:10.1016/j.polymertesting.2022.107701.

- ^ Liu, Ying‐Ling; Lin, Yu‐Lo; Chen, Chih‐Ping; Jeng, Ru‐Jong. Preparation of epoxy resin/silica hybrid composites for epoxy molding compounds. Journal of Applied Polymer Science. 2003-10-27, 90 (14). ISSN 0021-8995. doi:10.1002/app.13159.

- ^ 13.0 13.1 Molding Compounds | CAPLINQ Corporation. Caplinq. [2024-07-20]. (原始内容存档于2024-09-06).

- ^ 14.0 14.1 14.2 WO patent 2010079831A1,“Method for manufacturing semiconductor package, method for encapsulating semiconductor, and solvent-borne semiconductor encapsulating epoxy resin composition”

- ^ WO patent WO2021049645A1,“Sealing material for compression molding and electronic component device”

- ^ Kim, Junmo; Song, Myoung; Gu, Chang-Yeon; Ma, Sungwoo; Lee, Jin Hee; Lee, Woong-Sun; Kim, Taek-Soo. Enhancing predictability of thermal warpage by applying temperature-dependent Poisson's ratio of epoxy molding compound. Polymer Testing. 2023-08-01, 125. ISSN 0142-9418. doi:10.1016/j.polymertesting.2023.108140.

- ^ D20 Committee, Practice for Gel Time and Peak Exothermic Temperature of Reacting Thermosetting Resins, ASTM International, [2025-03-09], doi:10.1520/D2471-99 (英语)

- ^ Tokunaga, Atsushi; Shundo, Atsuomi; Kuwahara, Riichi; Yamamoto, Satoru; Tanaka, Keiji. Effect of Number Density of Epoxy Functional Groups on Reaction Kinetics for Epoxy Resin. Macromolecules. 2024-11-26, 57 (22). ISSN 0024-9297. doi:10.1021/acs.macromol.4c02178 (英语).

- ^ 19.0 19.1 Gan, Chong Leong; Chung, Min-Hua; Lin, Lu-Fu; Huang, Chen-Yu; Takiar, Hem. Evolution of epoxy molding compounds and future carbon materials for thermal and mechanical stress management in memory device packaging: a critical review. Journal of Materials Science: Materials in Electronics. 2023-10, 34 (30). ISSN 0957-4522. doi:10.1007/s10854-023-11388-5.